工业生产的成本控制始终是企业竞争力的核心要素。对于涉及物料精细化处理的行业,如食品加工、生物医药和新能源材料制造,如何在保证产品质量的前提下降低生产成本,成为企业亟待解决的难题。工业型超高压均质机凭借其独特的技术优势,为这一问题提供了有效的解决方案。多家企业实践数据显示,引入该设备后,物料处理成本平均降低40%,这背后究竟隐藏着怎样的技术逻辑和应用策略?

工业型高压均质机 GSL-100

一、高效处理能力:减少单位能耗与时间成本

工业型超高压均质机的核心优势之一在于其强大的处理能力。以饮料企业为例,传统低压均质设备处理 1 吨果汁需要 2 小时,而采用压力达 200MPa的工业型超高压均质机后,处理时间缩短至1.2小时,效率提升40%。处理效率的提升直接带来能耗的降低,据测算,每处理1吨物料,设备能耗可减少35%。

在新能源材料行业,锂电池正极材料的制备对物料均质的精度和效率要求极高。电池企业引入工业型超高压均质机后,将磷酸铁锂浆料的处理时间从原来的 3 小时压缩至 1.8 小时,不仅节省了电力成本,还减少了设备运行时长,降低了设备维护频次和维护成本。

二、精准控制技术:降低物料损耗与次品率

工业型超高压均质机配备的智能控制系统,能够精准调控压力、流量和温度等参数,确保物料处理的一致性和稳定性。在生物医药行业,药企在生产重组蛋白药物时,通过超高压均质机精确控制细胞破碎压力,将蛋白提取率从原来的 75% 提升至 90%,减少了原料浪费。同时,由于粒径分布更均匀,产品的合格率从 88% 提升至 96%,次品率的降低直接减少了返工和原料损耗成本。

在食品工业中,超高压均质机的精准控制同样发挥着重要作用。在酸奶生产过程中,通过精确控制均质压力和温度,能够有效改善酸奶的质地和口感,减少因产品品质不稳定导致的市场退货率。乳制品企业采用超高压均质技术后,退货损失成本降低了 50%。

三、长寿命设计与便捷维护:降低设备全生命周期成本

工业型超高压均质机在设计上充分考虑了工业生产的连续性和耐久性需求。设备采用高强度合金材质和耐磨陶瓷阀组,大幅延长了关键部件的使用寿命。以均质阀为例,传统设备的均质阀平均更换周期为 3 个月,而工业型超高压均质机的陶瓷均质阀更换周期可延长至 8 - 10 个月,减少了配件更换成本。

此外,设备的模块化设计使得维护更加便捷。新材料企业的工程师反馈,采用工业型超高压均质机后,设备的日常维护时间缩短了60%,企业无需频繁停机检修,保障了生产线的连续运行,间接降低了因设备故障导致的生产损失成本。

四、多场景适配:提升设备综合利用率

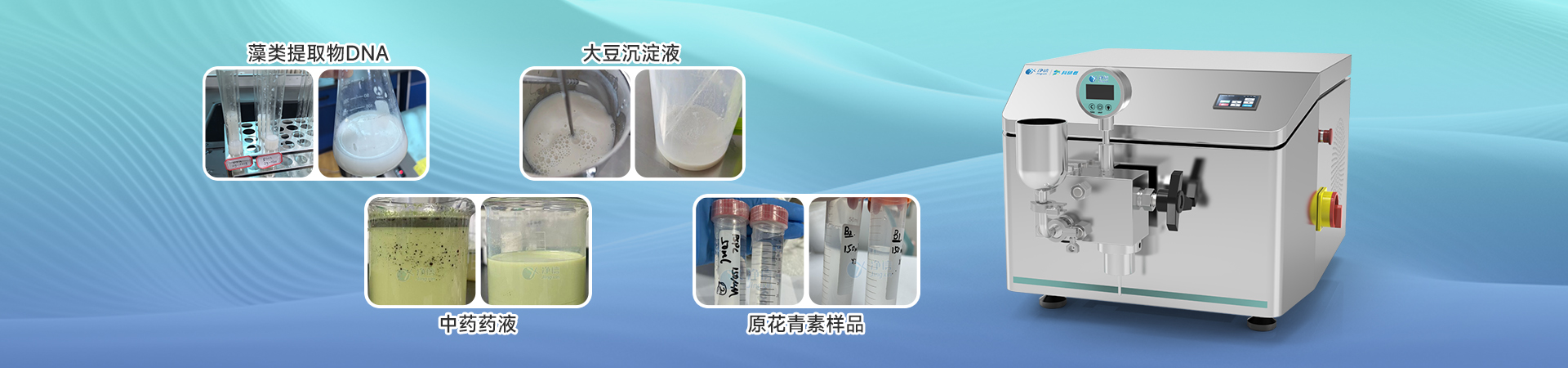

工业型超高压均质机的应用场景十分广泛,能够满足不同行业、不同物料的处理需求。在食品行业,它可用于果汁、乳制品、酱料的均质;在生物医药领域,适用于细胞破碎、药物制剂制备;在新能源材料行业,则可用于锂电池浆料、纳米材料的制备。这种多场景适配能力,使得企业无需为不同生产需求采购多台设备,提高了设备的综合利用率。综合性食品企业通过一台工业型超高压均质机,同时处理果汁、酸奶和果酱等多种产品,设备利用率提升至 90%,有效分摊了设备采购成本。

从高效处理能力到精准控制技术,从长寿命设计到多场景适配,工业型超高压均质机通过多个维度的技术创新和优化,实现了物料处理成本的显著降低。对于追求降本增效的工业企业而言,引入工业型超高压均质机不仅是一次设备升级,更是一次生产模式和成本控制理念的革新。随着技术的不断进步,工业型超高压均质机将在更多领域发挥更大价值,助力企业在激烈的市场竞争中提升核心竞争力。